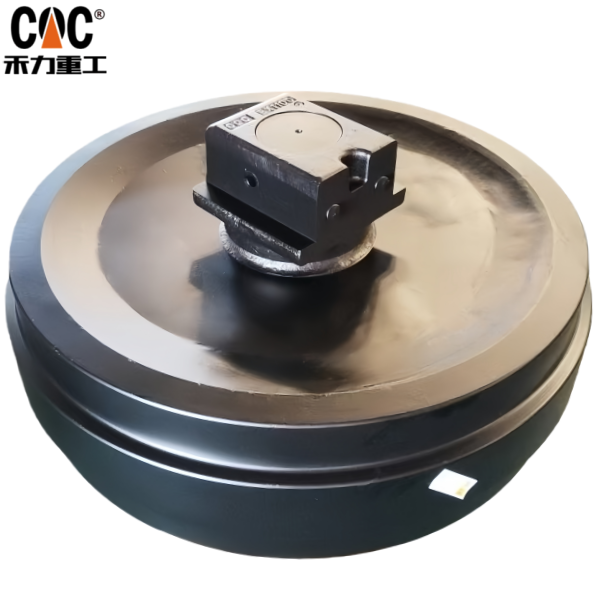

HITACHI 2044037 9101204 4390412 EX1100 Направляващо колело на верижната верига AS/Направляващ диск на верижната верига - произведено от HELI-CQC TRACK/Производител и доставчик на компоненти за шасита на тежкотоварни багери

Технически данни: HITACHI EX1100 Направляващо колело и монтаж на празен ход (P/N 2044037 / 9101204) – Произведено от HELI-CQC TRACK

Мета описаниеOEM качество HITACHI EX1100 Направляващо колело и направляващ механизъм (P/N 2044037/9101204).HELI-CQCпроизвежда компоненти за шасита на тежкотоварни багери с усъвършенствана технология за коване, термична обработка и запечатване за максимална издръжливост.

1. Идентификация на компонентите и функционален синопсис

OEM номера на части: 2044037, 9101204

ПриложениеВерижни багери Hitachi серия EX1100.

Имена на компоненти:

- Водещо колело на релсата: Известно още като долна ролка или долна ролка.

- Монтаж на празен ход на верижния мост: Известен също като преден празен ход.

Производител и доставчик:ПИСТА HELI-CQC, специализиран производител на ходови системи за тежкотоварни багери.

Тези два компонента са критични елементи от ходовата част на багера, работейки в тандем с верижната верига, зъбното колело и носещите ролки, за да образуват непрекъсната верига от вериги.

- Направляващо колело на верижката (ПРАЗЕНО колело):

- Основна функция: Поддържа теглото на машината и насочва долната част на веригата на веригите.

- Разпределение на натоварването: Той носи основното структурно натоварване, разпределяйки го равномерно по долния участък на релсите, за да осигури стабилност на земята и да предотврати прекомерно потъване.

- Водене на релсите: Двойните му фланци поддържат страничното подравняване на веригата на релсите, предотвратявайки дерайлиране по време на движение и маневри за управление.

- Монтаж на празен ход на верижния мост (преден празен ход):

- Основна функция: Насочва веригата на веригите в предната част на ходовата част и осигурява регулиране на опъването.

- Дефиниция на контура на верижната верига: Тя насочва веригата на верижната верига към земята, създавайки характерната „D-образна форма“ на контура на верижната верига.

- Абсорбиране на удари: Често включва пружинен или хидравличен амортисьор за абсорбиране на ударни натоварвания от препятствия.

- Регулиране на опъването: Празният диск е монтиран на опъващ механизъм (винтов или хидравличен), което позволява прецизно регулиране на опъването на веригата на веригите, което е от решаващо значение за оптимална производителност и експлоатационен живот.

2. Подробни технически спецификации и инженерен проект

HELI-CQCпроизвежда тези компоненти, за да отговори на строгите изисквания на 100-тонния багер EX1100, използвайки съвременни инженерни познания и материалознание.

A. Материалознание и коване:

- Материал на сърцевината: Както водещото колело, така и направляващото колело са горещо ковани от високовъглеродни, високоманганови стоманени сплави, като например 50Mn или 60Si2Mn. Този процес на коване създава превъзходен поток на зърната, който подобрява ударната якост и устойчивостта на умора далеч надхвърляйки еквивалентите на леярските изделия.

- Валове и втулки: Изработени от високоякостни легирани стомани (напр. 42CrMo, 40Cr) и съчетани с износоустойчиви синтеровани бронзови или дуплексни стоманени втулки, за да се осигури дълготрайност при високи ротационни сили.

Б. Усъвършенствана термична обработка:

- Закаляване и отпускане (Q&T): Целият компонент преминава през този процес, за да се постигне здрава, пластична сърцевина (приблизително 30-40 HRC), способна да издържи на масивни ударни натоварвания без напукване.

- Индукционно закаляване: Критичните износващи се повърхности – контактната пътека на търкаляне и водещите фланци на водещото колело, както и джантата на празния колелце – са индукционно закалени на дълбочина 5-8 мм, постигайки повърхностна твърдост от 58-62 HRC. Това осигурява изключителна устойчивост на абразивно износване при тежки условия на добив и кариери.

C. Уплътнителна система (многоетапен лабиринтен дизайн):

HELI-CQCизползва най-съвременна система за уплътняване, която е от решаващо значение за живота на компонентите в замърсена среда.

- Първично уплътнение: Здраво, пружинно уплътнение от нитрил-бутадиенов каучук (NBR), което поддържа постоянен контакт с износващия се пръстен.

- Лабиринтно уплътнение: Сложно, многоканално механично уплътнение, проектирано да създава криволичещ път, който ефективно улавя и изхвърля абразивни частици (шлам, пясък, прах).

- Мазнинска бариера: Кухината на уплътнението е запълнена с високотемпературна, водоустойчива литиево-комплексна грес, създавайки бариера с положително налягане, която допълнително предотвратява проникването на замърсители и осигурява непрекъснато смазване на вътрешните повърхности на втулката.

Г. Смазване и поддръжка:

Проектирани като запечатани и смазани доживотни компоненти, те не изискват рутинно вътрешно смазване. Предвидени са външни гресьорки за регулиране на опъването на веригите (празнен ход) и за продухване на външните кухини на уплътненията.

3. Протокол за производство и осигуряване на качеството на HELI-CQC

HELI-CQCПроизводственият процес е структуриран около прецизност и контрол на качеството.

- Производствен работен процес: Сертифициране на суровините → Коване под налягане → Груба обработка → Закаляване и отпускане → Индукционно закаляване → Прецизна CNC обработка с финишно покритие → Сглобяване на уплътнения и лагери → Тестване на производителността → Антикорозионно боядисване и опаковане.

- Цялостен контрол на качеството:

- Проверка на размерите: 100% проверка с помощта на прецизни калибри, шублери и координатно-измервателни машини (CMM), за да се гарантира съответствие на размерите с производителите на оригинално оборудване (OEM).

- Проверка на твърдостта: Изпитвания по Рокуел и Бринел както на сърцевината, така и на износоустойчивите повърхности за всяка производствена партида.

- Неразрушителен контрол (NDT): Магнитно-прашковият контрол (MPI) се използва за откриване на всякакви подповърхностни дефекти или пукнатини в кованите компоненти преди машинна обработка.

- Изпитване на въртящ момент: Всеки сглобен модул се тества за плавно и свободно въртене с определени стойности на въртящия момент, потвърждавайки правилното уплътнение и монтаж на лагера.

- Тест за теч на уплътнение: Тест за намаляване на налягането потвърждава целостта на цялата уплътнителна система, като гарантира, че тя е непроницаема за замърсяване.

4. Анализ на режима на повреда и предимства по отношение на дълготрайността

ИзползванеHELI-CQCкомпоненти смекчават често срещаните повреди на ходовата част:

- Преждевременно износване на фланците: Предотвратява се чрез дълбоко индукционно закаляване.

- Повреда на уплътнението и вътрешно замърсяване: Предотвратено от многостепенната лабиринтна конструкция на уплътнението.

- Заклинване на компонентите: Избягва се чрез прецизни вътрешни допуски и ефективно уплътняване.

- Фрактури на сърцевината: Смекчени от кованата конструкция и подходящата здравина на сърцевината, получена чрез Q&T термична обработка.

5. HELI-CQC TRACK: Стратегически производствен партньор

HELI-CQCпредставлява върха в производството на тежкотоварни шасита, предлагайки:

- Директна подмяна от OEM: Компонентите са проектирани за перфектна взаимозаменяемост с оригиналните части на Hitachi.

- Интегрирано вертикално производство: Пълният контрол върху производствения процес от коване до сглобяване гарантира постоянно качество и икономическа ефективност.

- Доказана производителност в полеви условия: Частите са проектирани и тествани, за да осигурят експлоатационен живот, сравним или надвишаващ този на OEM компонентите при подобни експлоатационни условия.

- Възможности за глобална верига за доставки: Капацитет за обслужване на международните пазари с надеждна логистика, осигуряващ намалено време на престой за операторите на оборудване по целия свят.